CO2 eingespart mit Leichtigkeit

Der Treibstoffverbrauch eines Flugzeugs hängt maßgeblich von seinem Gewicht ab und dabei zählt jedes Kilo. Die Hersteller und die Fluggesellschaften arbeiten deshalb an vielen Stellen daran, Gewicht einzusparen. Das gilt vor allem für die eingesetzten Materialien beim Flugzeugbau. So finden sich an Bord neuester Flugzeuge neben speziellen Metalllegierungen zunehmend neue und leichtere Werkstoffe wie kohlefaserverstärkte Kunststoffe.

Neben den neuen Werkstoffen wird auch die Bionik genutzt, bei der Phänomene aus der Natur auf die Technik übertragen werden, zum Beispiel, um den Luftwiderstand von Flugzeugen zu verringern oder um Konstruktionsprinzipien aus der Natur anzuwenden. Neue Möglichkeiten hierbei eröffnet der 3D-Druck, mit dem sich Bauteile fertigen lassen, die mit traditionellen Techniken so nicht herstellbar waren. Und: Nicht nur Forschung und Entwicklung führen zu Gewichtseinsparungen, sondern auch eine bessere Organisation an Bord und digitale Dokumente.

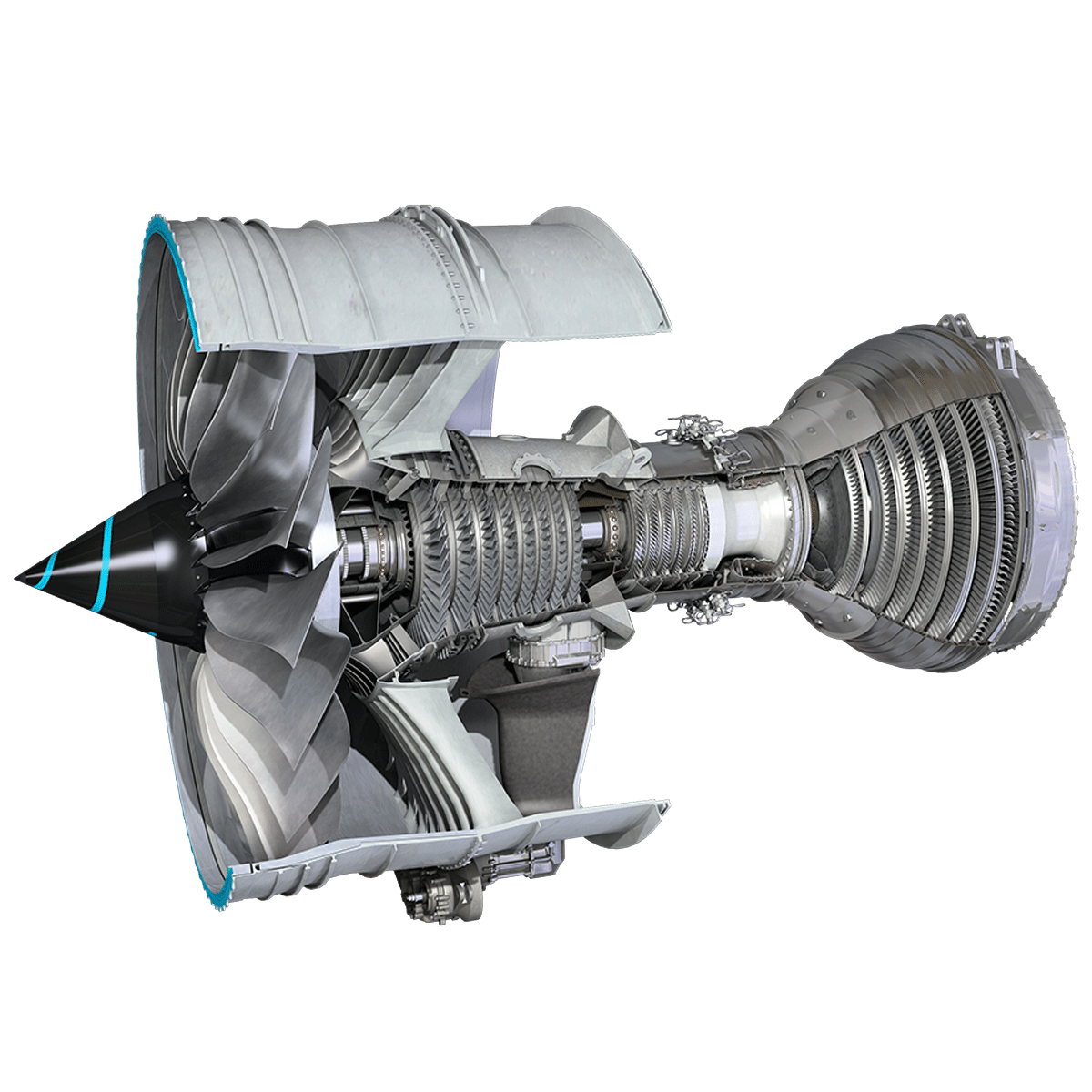

Neue Werkstoffe mit weniger Gewicht

Im Zentrum steht bei den neuen Materialien für den Flugzeugbau der kohlefaserverstärkte Kunststoff, auch bekannt als Karbon. Er ist leichter als Aluminium und übertrifft in seiner Härte sogar Stahl. Ein Beispiel für den Einsatz ist die neueste Triebwerksgeneration von Rolls-Royce, die die Antriebe rund 700 Kilo leichter machen soll – pro Stück.

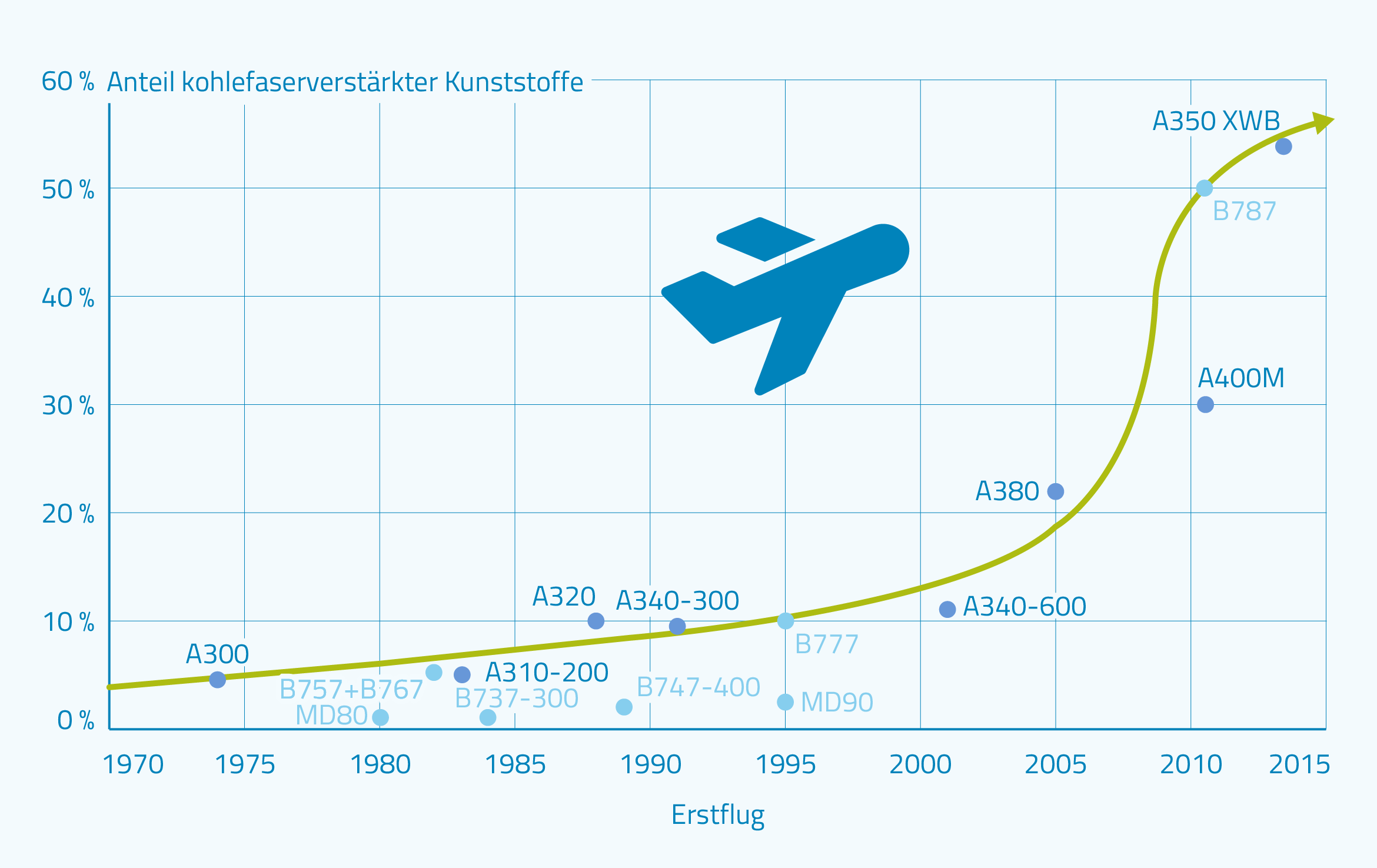

Karbon wird aber noch an vielen anderen Stellen eingesetzt. Dazu gehören zum Beispiel Rumpf oder Flügel. Noch in den 1990er-Jahren lag der Anteil von kohlefaserverstärkten Kunststoffen bei Passagiermaschinen bei nur zehn Prozent. Die Boeing 787 – vielen besser als Dreamliner bekannt – besteht zu mehr als der Hälfte aus diesem neuen Kunststoff.

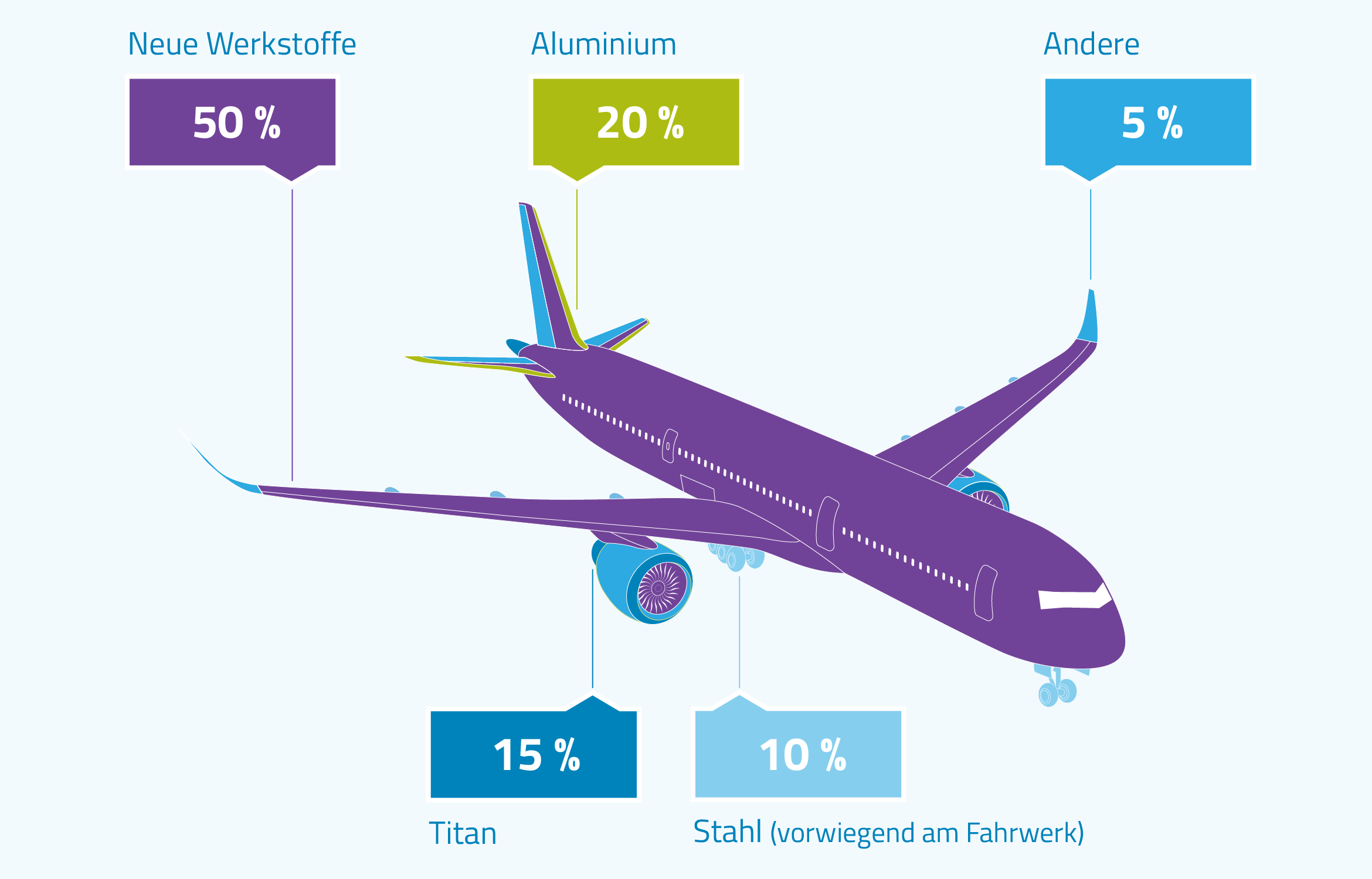

Der Kerosinverbrauch sinkt dadurch um rund 20 Prozent. Neben dem Dreamliner bestehen aber auch der Airbus A350 oder der von Bombardier entwickelte A220 zur Hälfte aus diesen leichten Materialien.

Entwicklung der kohlefaserverstärkten Kunststoffe im Flugzeugbau

Diese und anderen neue Materialien wie 3D-gedruckte metallische Legierungen, Titan, Graphen und Werkstoffe mit ganz neuen Strukturen sind die eine Seite. Auf der anderen Seite beschäftigt sich die Flugzeugindustrie auch mit alten Bekannten wie Flachs, Jute oder Hanf. Diese Naturmaterialien könnten gut in neuen Verbundwerkstoffen genutzt werden, weil ihre Produktion weniger Energie verbraucht als Glas- oder Kohlenstofffasern.

Es gibt allerdings auch einen Nachteil: Sie sind leichter brennbar als Carbon- oder auch Glasfasern. In welcher Form und an welchen Stellen sich Naturmaterialien sinnvoll einsetzen lassen, wird zurzeit erforscht. Ein weiteres Forschungsfeld sind neue und leichtere Lacke. So hat die niederländische Fluggesellschaft KLM einen Lack entwickelt, der 15 Prozent leichter ist als bisherige Flugzeuganstriche. Dazu kann er mit Wasser und Seife gereinigt werden – das spart Lösungsmittel ein und schützt die Umwelt.

Große Einsparungen im Detail

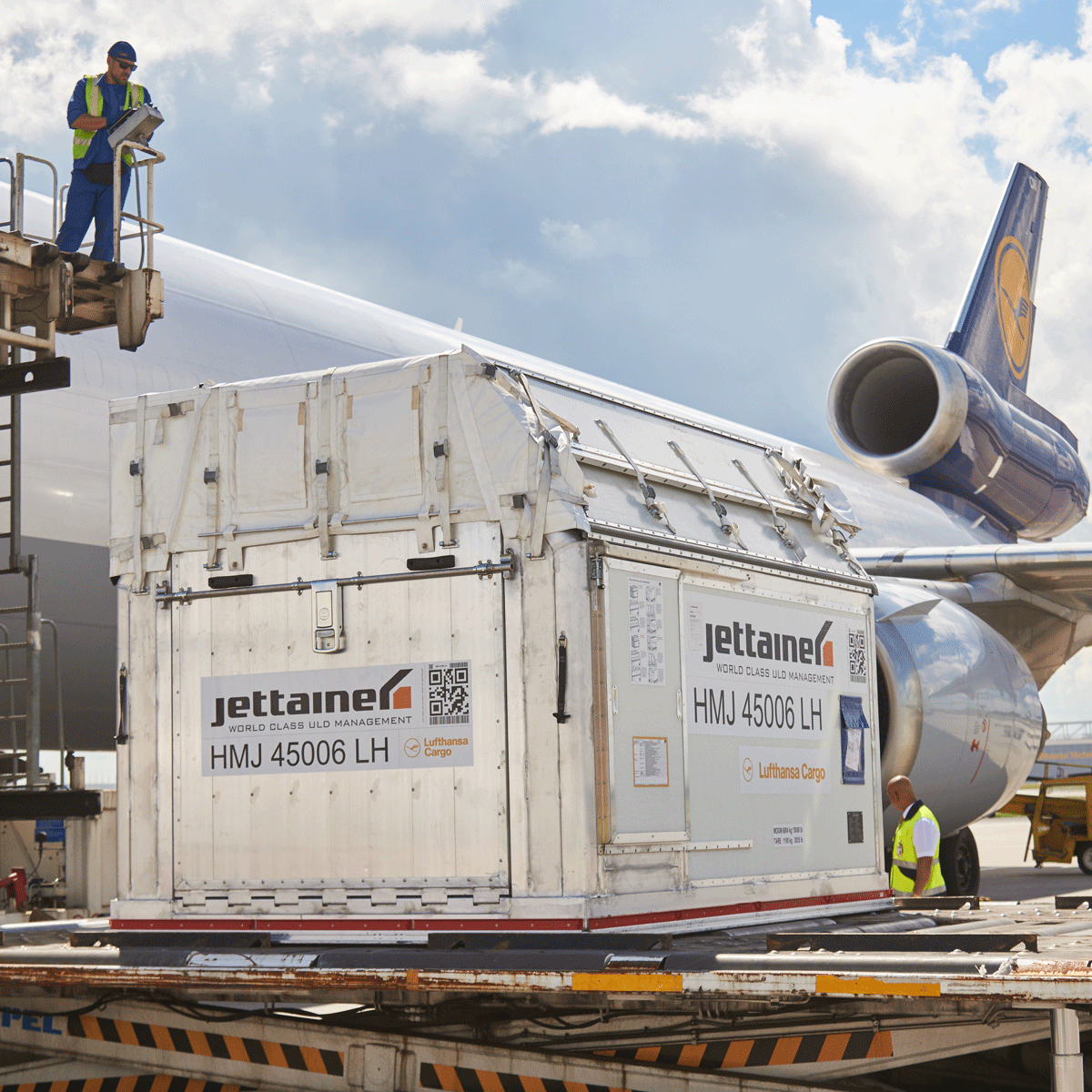

Manchmal reicht zur Gewichtsreduzierung auch ein besonders kritischer Blick auf das, was an Bord mitgenommen wird. So bei der Frachterflotte von Lufthansa Cargo: Alle MD-11F des Unternehmens wurden auf unnötigen Ballast untersucht. Über 300 Einzelteile wurden dazu ausgebaut und gewogen. Dann wurde jedes Teil auf mögliche Gewichtseinsparungen hin untersucht und ausgetaucht. Im Ergebnis konnten 35 Kilo pro Flugzeug eingespart werden.

An Bord befinden sich seitdem zum Beispiel neue und leichtere Taschenlampen und Sitzbezüge. Die dadurch pro Flugzeug eingesparten 35 Kilogramm erscheinen auf den ersten Blick wenig, aber Lufthansa Cargo spart auf diese Weise pro Jahr 80 Tonnen Treibstoff und 250 Tonnen CO2ein.

Ein anderes Beispiel sind die bekannten und großen Pilotenkoffer, die früher in jedem Cockpit standen. Bis zu 18 Kilo waren sie schwer. Heute nutzen die Piloten den Electronic Flight Bag, der alle Navigationskarten und Dokumente elektronisch vorhält und nur einen Bruchteil wiegt. Aber noch an anderer Stelle im Cockpit geht es heute leichter zu: Umfangreiche Papier-Dokumentationen liegen heute elektronisch vor und sparen rund 50 Kilogramm Gewicht ein – Flugzeug für Flugzeug, Flug für Flug.

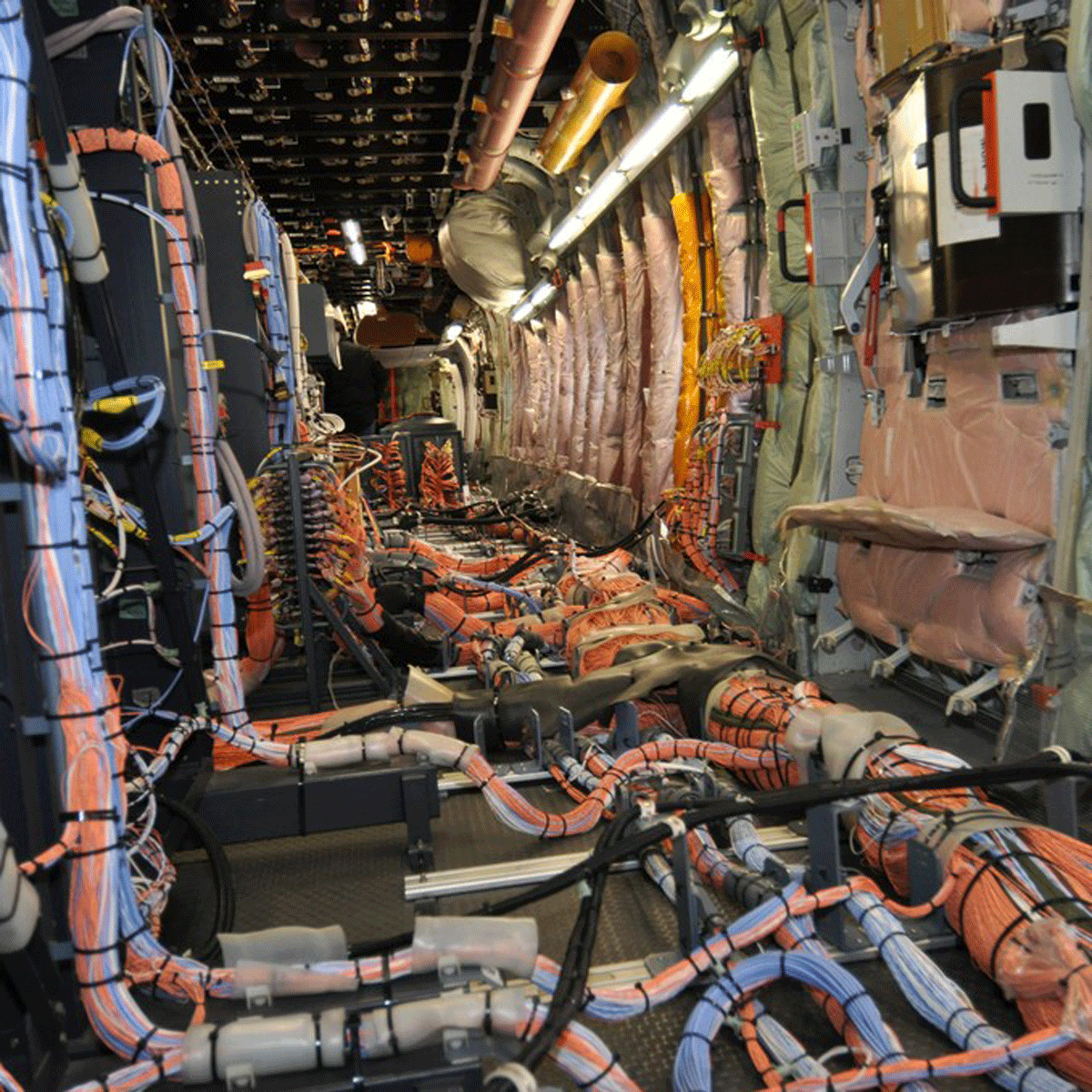

Elektrische Leitungen: weniger Länge, weniger Gewicht

In privaten Haushalten und Büros ist die Datenübertragung über die herkömmlichen Stromleitungen schon Alltag. In Flugzeugen ist sie noch relativ neu. Der Einsatz würde sich in Verkehrsflugzeugen besonders lohnen, weil hier im wahrsten Sinn des Wortes tonnenweise Leitungen vorhanden sind und so Gewicht eingespart werden kann.

In einem Airbus A380 liegen mehr als 500 Kilometer elektrischer Leitungen. Und die wiegen ganze acht Tonnen! Rund 40 Prozent – das sind drei Tonnen – haben als alleinige Aufgabe den Transport von Daten. Dafür braucht es aber eigentlich keine eigenen Leitungen, weil schon vorhandene Kabel die Aufgabe mit übernehmen können.

Da das Verfahren im Prinzip nicht neu ist, sind die technischen Hürden eher klein. Groß sind allerdings zu Recht die Hürden, wenn es um die notwendigen Zulassungen geht, die noch nicht vorliegen. Das wundert nicht: Denn die Sicherheit geht im Flugverkehr immer vor.

Und in Zukunft: metallische Strukturen

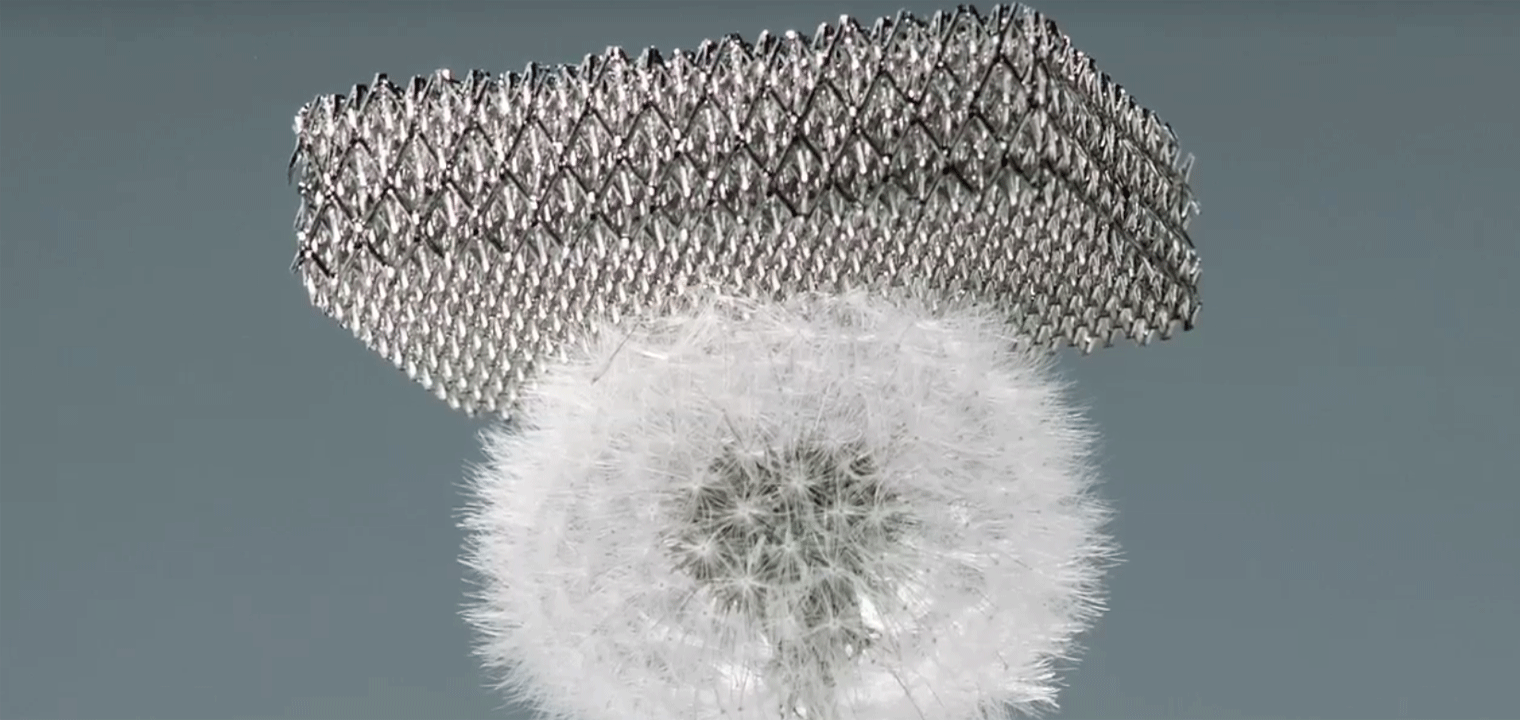

Der Flugzeughersteller Boeing arbeitet an einem neuen Metall, das den Strukturbau revolutionieren könnte. Microlattice heißen die metallischen Strukturen, deren kleinste Teile tausend Mal dünner als ein Haar sind. Das macht Microlattice zu einem Werkstoff, der hundert Mal leichter als Styropor ist.

Anschaulicher wird das Prinzip, auf das der neue Werkstoff setzt, wenn man sich klarmacht, dass Microlattice zu 99,99 Prozent aus Luft besteht. Die einzelnen Röhrchen, aus denen die Metallstrukturen bestehen, sind zusätzlich hohl und ähneln damit dem Aufbau von Knochen. Genutzt werden könnte der neue Werkstoff zum Beispiel für Inneneinrichtungen, aber auch für den Rumpf. Durch diesen neuen Werkstoff können Gewichtseinsparungen möglich werden, die wiederum zu großen Treibstoffeinsparungen führen.

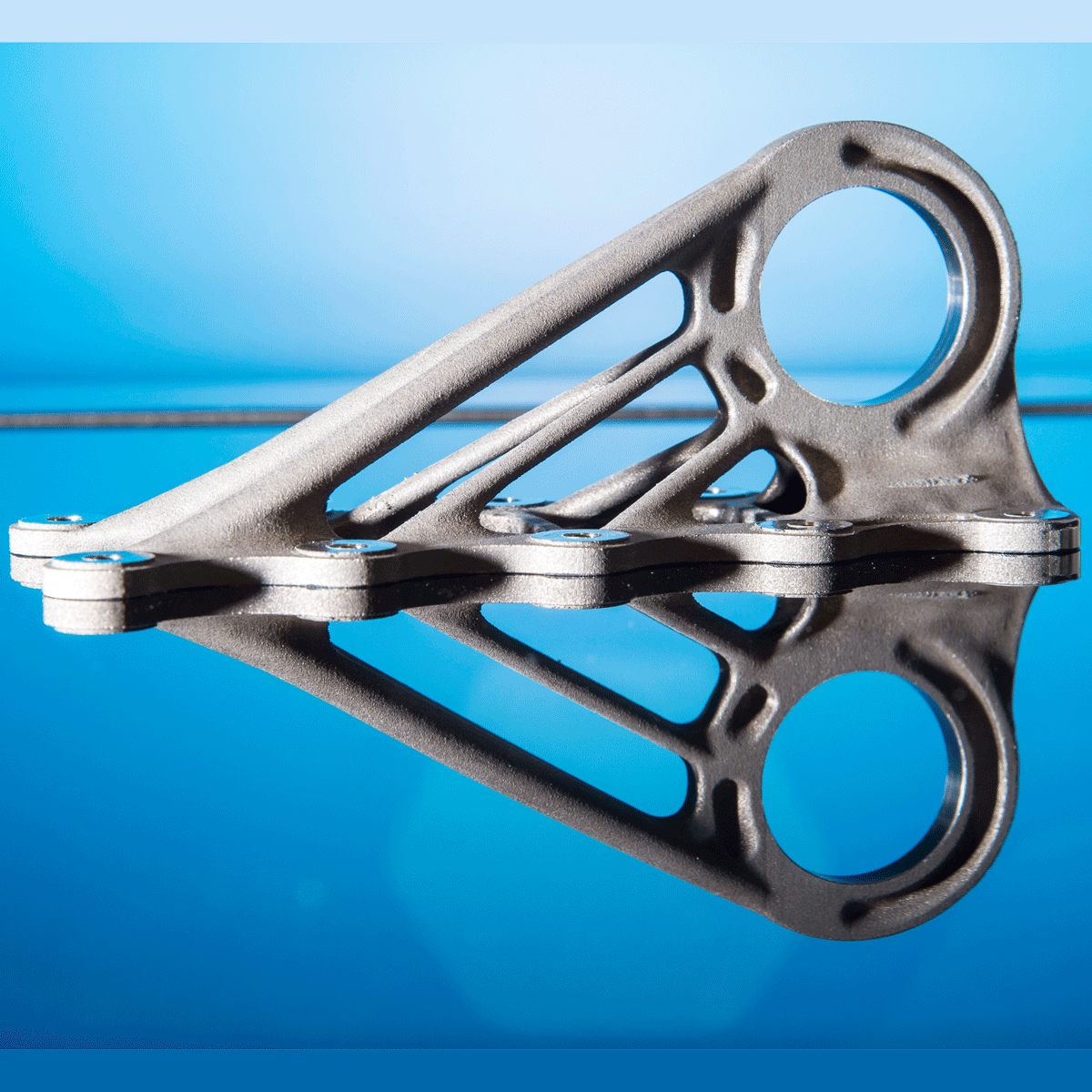

Das Zeitalter des 3D-Druck hat begonnen

Ein Airbus A350-900 hat eine Leermasse von rund 130 Tonnen. Kommt es da auf eine Tonne mehr oder weniger an? Ja, denn 100 Kilogramm weniger sparen auf einer Strecke von Berlin nach Teneriffa 14 Liter Kerosin ein. Um einen Airbus dieser Bauart um eine Tonne im Gewicht zu reduzieren, müssten zukünftig nur 140 verschiedene Bauteile im 3D-Druck hergestellt werden. Zur Einordnung: Ein Flugzeug dieses Typs besteht aus mehr als drei Millionen Teilen.

Der 3D-Druck ist ein Fertigungsverfahren, das sehr stabile und zugleich leichte Bauteile möglich macht. Das spart Gewicht und damit beim Flug auch Kerosin ein. Flugzeugteile aus dem 3D-Drucker wiegen bis zu 55 Prozent weniger als herkömmliche Komponenten und reduzieren dabei den Rohstoffverbrauch um bis zu 90 Prozent.

Wie weit die Technik schon vorangeschritten ist zeigt sich in einem ganz besonderen Modellbauprojekt: Airbus hat das kleine und funktionsfähige Flugzeug „THOR“ vorgestellt, das ganz aus Teilen aus dem 3D-Drucker zusammengesetzt wurde. Von außen betrachtet, sieht das Flugzeug wie andere Flugzeuge auch aus, aber unter seiner Hülle finden sich bionische Stabwerke, die den Rumpf stützen. Auch auf diese Weise kann viel Gewicht eingespart werden und so wiegt das 3,5 Meter lange Flugzeug nur 20 Kilogramm.

Ein weiteres Beispiel für die Verbindung von 3D-Druck und Bionik, also der Übertragung von Phänomenen aus der Natur auf technische Anwendungen, ist der Prototyp einer Trennwand für den Airbus A320. Sie teilt Heckküche und Passagierbereich und wiegt mit 35 Kilogramm nur etwas mehr als halb so viel wie das Original. Vorbild waren Knochen, die zwar hohl, aber sehr stabil sind. Für solche Röhrenkonstruktionen ist der 3D-Druck ideal, denn er baut Schicht für Schicht auf.